以AI與DX之力變革未來的價值鏈

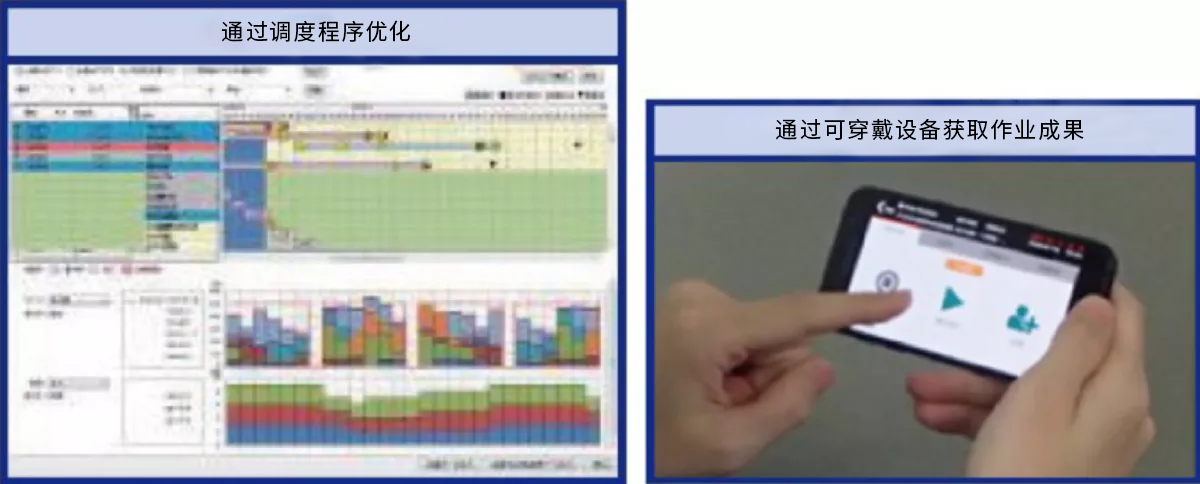

為了按時向客戶交付三菱重工的各種產品,運用組合優化技術成功開發了自動制定計劃的調度程序,該程序從原材料入手時間、設備、作業人員、作業場所等制約條件出發,無需依賴相關計劃負責人的經驗和技能即可自動制定計劃。此外,為了將調度程序制定的計劃作為工作指示及時傳達到生產現場,并高效收集作業成果,還開發了利用智能手機和平板電腦終端的系統。

通過聯動此類系統,及時將收集的作業成果反饋到下次生產計劃,支持生產現場應對各種變化因素。

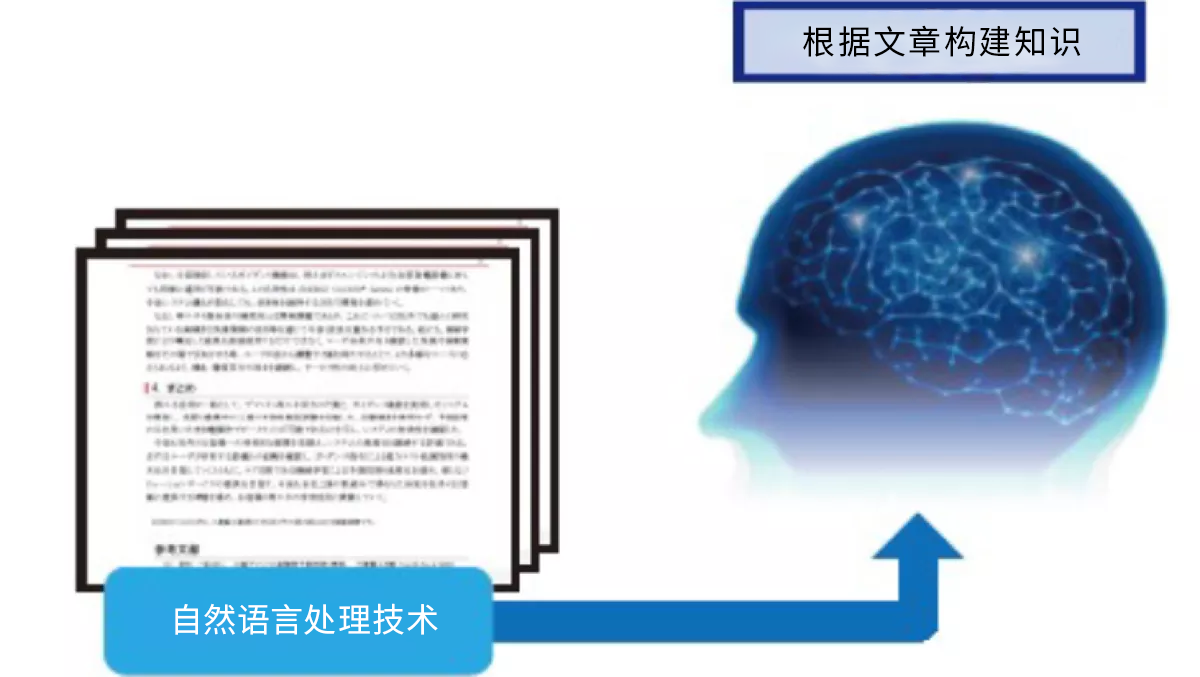

在三菱重工多種產品的價值鏈中,從營業企劃到設計、制造、售后服務,都存在著大量文件信息需要處理。例如市場營銷收集顧客信息、設計進行技術圖紙搜索、研究開發的類似先行研究調查等,如果通過人工處理此類信息,則需花費大量時間和人力。

鑒于此,通過在文本信息中應用機器學習方法,開發了對文件進行分類、摘要、比較的技術,通過從公司內外的文本信息中抽取用戶想要的信息,為改善與文件相關的業務做出貢獻。

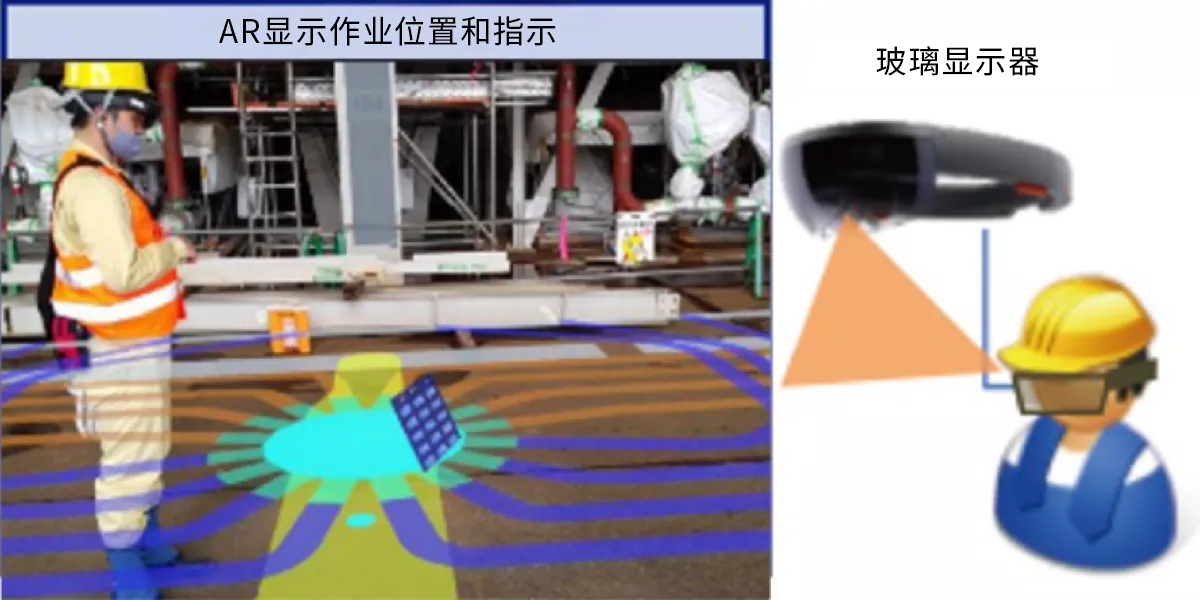

在傳統生產現場,作業人員在確認紙質作業指示書和步驟書的同時實施作業,并在紙面上記錄作業記錄,為提高此類作業的效率和減少作業錯誤,應用了Microsoft公司的HoloLens等透明玻璃顯示器。

開發了作業指示和檢查支持系統,可在玻璃顯示器上顯示作業指示信息,并在產品上通過AR疊加顯示部件安裝位置和部件編號。由此可省去查看紙質步驟書的手續,在實際查看產品的同時輸入檢查記錄,為提高生產效率做出貢獻。

迄今為止進行生產現場的作業改善時,由觀察員手持秒表在作業人員旁邊觀察作業情況并記錄作業內容,然而以這種方法進行多個作業現場改善時,需要花費大量的人力和時間。

為此,開發了根據作業人員持有的智能手機位置信息和加速度信息分析作業人員動線的技術。由此無需手續和時間,便可獲取多名作業人員的動線及在作業場所的停留時間,為變更布局等生產現場的改善做出貢獻。

三菱重工向世界各國的客戶提供數量眾多的產品,為了使客戶放心使用收到的產品,在穩定運行的同時,發生故障后盡早修復亦是售后服務的關鍵一環。另一方面,迄今為止的產品操作和檢查大多依賴操作員和服務人員的經驗和知識,因此希望實現這部分作業的自動化和IT化。

有效利用本公司各產品的豐富成果、知識和龐大的運行數據,監視交付產品(燃氣輪機、大型冷凍機等)的大量運行數據趨勢,同時通過使用機械學習方法診斷并預兆異常,為產品的穩定運行做貢獻。

脫碳與電力的穩定供應已成為全球化需求,各地正在積極推進可再生能源發電業務的開發。與此同時電力市場自由化也在快速發展,越來越多的企業紛紛加入到電力市場,開展相應業務。

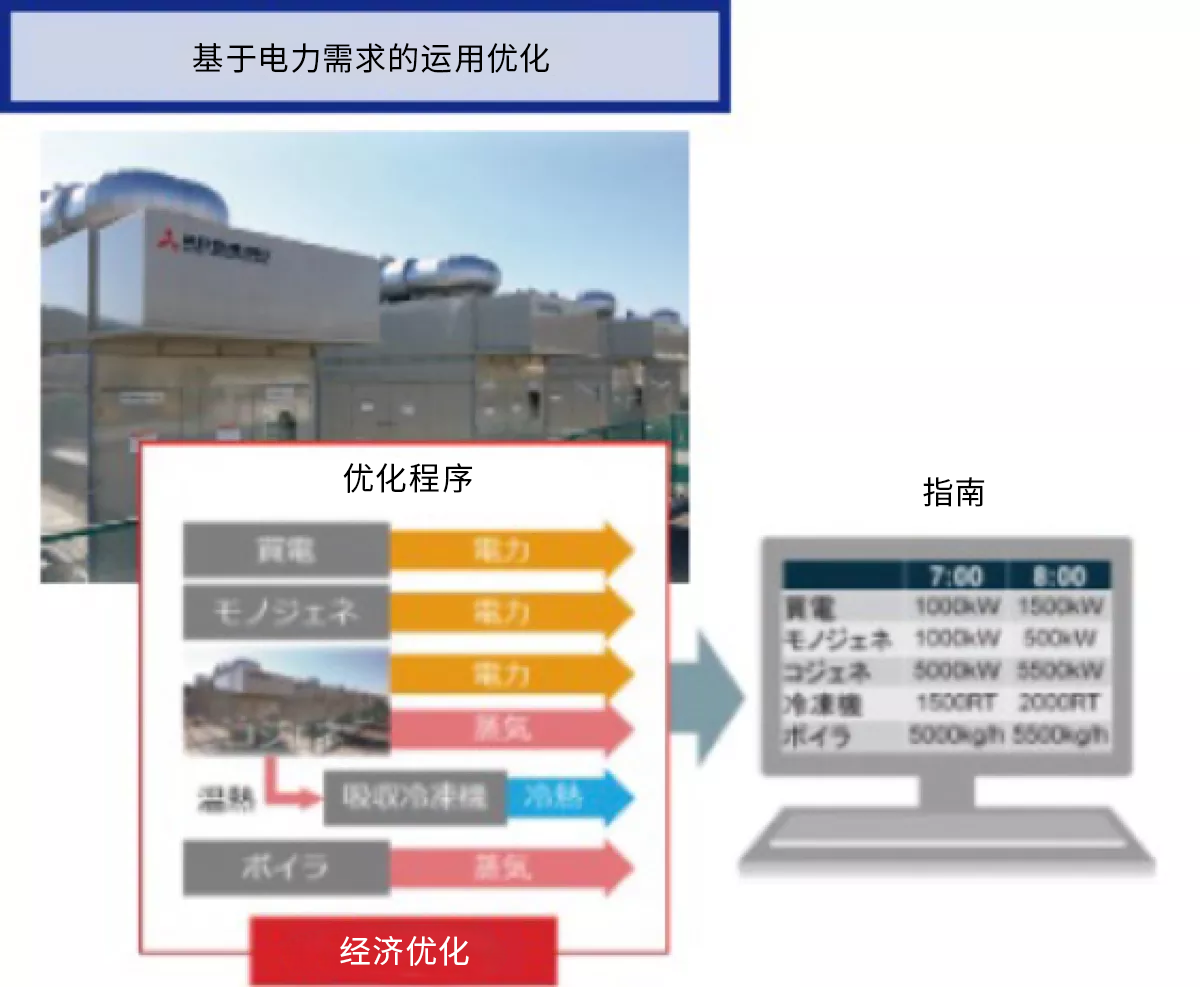

由于存在可再生能源發電量、電力需求、電力價格等諸多不確定因素,因此精確預測此類因素進行電力項目競標,對于確保收益至關重要。為此,開發了決定設備運行狀態和評估競標電量的技術,通過基于機械學習預測可再生能源發電量、電力需求和電力價格,并量化競標風險,從而對電力市場的收益進行優化。

出處: https://www.mhi.co.jp/technology/review/pdf/593/593030.pdf